|

| Procesión de Santa Bárbara 2015 en Barruelo de Santullán |

Con el cierre de las minas, las tradiciones son cada vez más difíciles de mantener y sin ellas perdemos parte de nuestra identidad. De todas ellas, la más emotiva puede ser la de Santa Bárbara (de la que os hablamos hace un año aquí), que conseguía que el pueblo se reuniera para venerar a la Santa incluso en las peores condiciones climatológicas. Son muchos los años en los que podemos tener nieve el 4 de diciembre, pero ello no ha sido impedimento para que los mineros saquen a Bárbara en andas cada año para hacer la procesión.

|

| Procesión de Santa Bárbara 2015 en Barruelo de Santullán |

Siempre ha sido un día de fiesta en el que los mineros no trabajaban, iban a misa, se juntaban para comer, participaban en la procesión... incluso algunos años era costumbre detonar cartuchos en la escombrera a modo de petardos.

11 años después del cierre de las minas en Barruelo, seguimos manteniendo esta tradición tan nuestra, y aunque no haya tantos mineros, el resto les tomamos el relevo.

Ese día el CIM permanecerá cerrado, ya que creemos que si vienes a visitarnos, lo mejor es que seas partícipe de nuestra fiesta y lo celebres con nosotros en los actos programados para mantener viva la tradición.

EN BARRUELO DE SANTULLÁN

|

| Santa Bárbara 2016 en Barruelo de Santullán |

Sábado 3

23:00 Procesión con antorchas desde la mina visitable hasta la plaza del Ayuntamiento.

23:30 Actuación del Coro Rubagón en la plaza del Ayuntamiento

23:45 Chocolatada para todos en la Plaza del Ayuntamiento

Domingo 4

12:30 Santa Misa en la parroquia de Santo Tomás y procesión hasta la plaza de España.

19:00 Concierto de Vanesa Muela en la casa del pueblo

(entrada 2€).

21:00 El coro Ronda Viento del Norte actuará por los bares.

EN VALLEJO DE ORBÓ

|

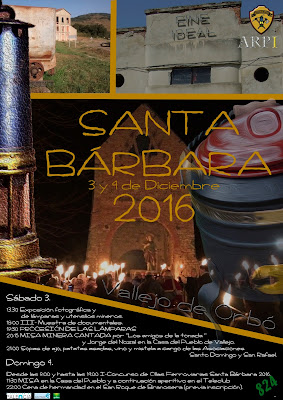

| Cartel de Santa Bárbara 2016 en Vallejo de Orbó |

Sábado 3

13:30 Exposición fotográfica y de lámparas y utensilios de minería.

18:00 III muestra de documentales.

19:30 Procesión de las lámparas.

20:15 Misa minera cantada por "Los amigos de la tonada" y Jorge del Nozal en la casa del pueblo de Vallejo.

21:00 Sopas de ajo, patatas asadas, vino y mistela a cargo de las asociaciones Santo Domingo y San Rafael.

Domingo 4

Desde las 9:00 y hasta las 14:00 I concurso de ollas ferroviarias Santa Bárbara 2016 (bases del concurso aquí).

11:30 Misa en la casa del pueblo y a continuación aperitivo en el teleclub.

22:00 Cena de hermandad en el restaurante San Roque (previa inscripción).

Óliver del Nozal